Sistema de óleo: essa é a 6ª parte do nosso Curso de Refrigeração Industrial, acesse o conteúdo antes de continuar a leitura:

Parte 01, 02, 03, 04 e 05.

Vamos começar?

Sistema de Óleo

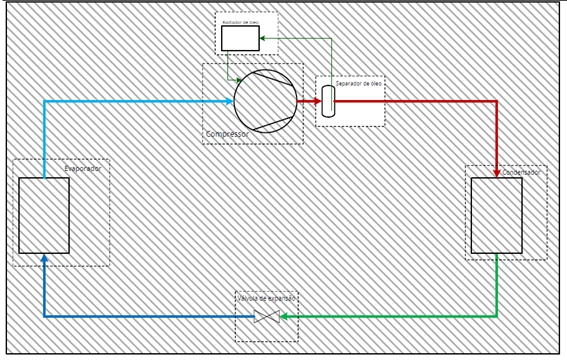

Geralmente os compressores de refrigeração industrial são lubrificados com óleo.

Esse óleo é forçado pela bomba de óleo ou pela diferença de pressão entre os lados de alta e baixa pressão para as partes móveis dos compressores como rolamentos, rotores, paredes de cilindro e etc.

Para assim garantir a operação confiável e eficiente do compressor, devemos controlar os seguintes parâmetros de óleo:

Temperatura do óleo

Devemos então manter dentro dos limites especificados pelo fabricante para evitar a degradação do óleo.

O óleo deve ter a viscosidade correta e a temperatura de descarga do compressor deve ser mantida abaixo das temperaturas nas quais o óleo começa a se decompor.

Pressão de óleo

Devemos manter então a diferença de pressão do óleo acima do nível mínimo aceitável especificado pelo fabricante do compressor.

Em geral, existem alguns componentes e equipamentos de suporte em sistemas de refrigeração:

- para limpeza de óleo

- separação de óleo do refrigerante

- retorno de óleo do lado de baixa pressão

- equalização do nível de óleo em sistemas com vários compressores de pistão

- pontos de drenagem de óleo

O fabricante do compressor fornece a maioria deles.

O projeto do sistema de óleo de uma planta de refrigeração industrial depende do tipo de compressor, se é de parafuso ou pistão e do refrigerante se é amônia, HFC ou CO2.

Um tipo de óleo imiscível e geralmente usado para amônia e um miscível para refrigerantes fluorados e CO2.

Controles de resfriamento de óleo

Compressores de refrigeração, incluindo todos os compressores de parafuso e alguns compressores de pistão geralmente requerem resfriamento de óleo.

As temperaturas de descarga muito altas podem assim destruir o óleo e isso pode danificar o compressor.

Também é importante que o óleo tenha a viscosidade correta (que depende muito do nível de temperatura).

Não é suficiente apenas manter a temperatura abaixo do limite crítico, é também necessário controlá-lo.

A temperatura do óleo é especificada principalmente pelo fabricante do compressor.

Existem alguns tipos diferentes de sistemas de resfriamento de óleo usados na refrigeração, os mais comuns são:

- Resfriamento com água

- Com ar

- Com refrigerante

Podemos resfriar o óleo também por meio da injeção de refrigerante líquido diretamente na porta intermediária do compressor.

Para compressores de pistão, é bastante comum não ter nenhum sistema especial de resfriamento de óleo, visto que a temperatura é menos crítica do que para compressores de parafuso, com o óleo sendo resfriado no cárter do compressor de pistão.

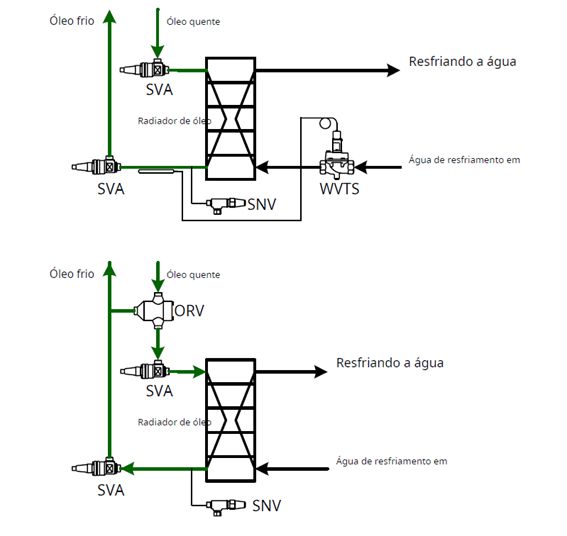

Resfriamento de óleo com água ou salmoura

Esses tipos de sistemas usamos principalmente em fábricas onde é possível obter uma fonte de água barata.

Caso contrário é sempre necessário instalar uma torre de resfriamento para resfriar a água.

- Resfriadores de óleo refrigerados a água são bastante comuns em instalações de refrigeração marítima.

Controla-se o fluxo de água pela válvula de água tipo WVTS que controla o fluxo de água de acordo com a temperatura do óleo.

Uma alternativa então é equipar a linha de óleo quente com uma válvula reguladora de óleo de três vias, ORV.

A válvula de três vias ORV pode ser usada como válvula de desvio ou válvula de mistura, a ORV é usada para desviar o óleo quente do separador para ajustar a temperatura do retorno de óleo, sem regular o fluxo de água.

Deve-se montar as válvulas de alivio e segurança SNV com bujões de bloqueio em suas saídas e devem sempre permanecer assim.

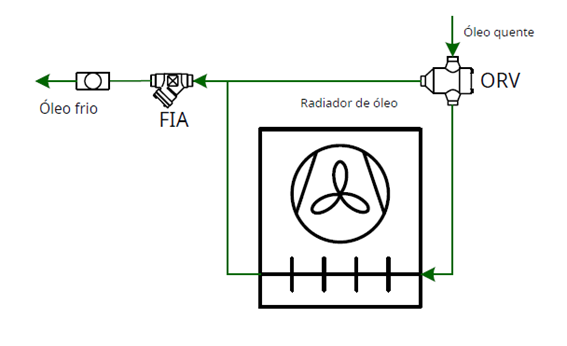

Resfriamento de óleo com ar

É bastante comum, por exemplo, usar resfriador de óleo refrigerador a ar nas unidades de compressor com pacotes de refrigeração como compressor de parafuso semi hermético.

As temperaturas típicas de retorno de óleo estão na faixa de 50 a 60 graus, bem acima da temperatura ambiente da maior parte do mundo.

Usamos então a ORV com uma válvula de três vias de desvio para desviar o óleo quente, óleo que ainda não foi resfriado no separador, para compensar as baixas temperaturas ambiente que podem resultar em temperaturas de retorno de óleo excessivamente baixas.

Controla-se a válvula de temperatura de óleo pela válvula reguladora de óleo ORV.

Neste caso, a ORV divide o fluxo do separador de óleo e regula com base na mudança na temperatura de retorno do óleo.

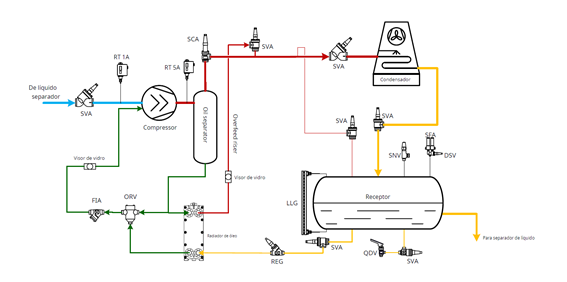

Resfriamento de óleo com refrigerante

Então esses tipos de sistemas são muito convenientes, pois o óleo é resfriado dentro do próprio sistema.

Só é necessário super dimensionar o condensador para a quantidade de calor que retirar do resfriador de óleo.

Por outro lado, o resfriamento do óleo com refrigerante requer tubulação adicional no local.

- Às vezes também é necessário instalar um recipiente prioritário adicional nos casos em que coloca-se o coletor de liquido de alta pressão muito baixo ou mesmo não instalado.

No caso da ilustração, coloca-se o tubo de alimentação para o separador de líquido a uma certa altura acima do fundo do recipiente receptor para criar assim uma prioridade para o resfriador de óleo que é drenado do fundo do recipiente.

O refrigerante líquido de alta pressão flui do receptor devido a gravidade para o refrigerador de óleo onde evapora e resfria o óleo. Portanto é importante dimensionar os risers de sobrealimentação adequadamente de acordo com o fluxo de refrigerante necessário para o resfriador de óleo e as perdas de pressão nos risers.

Caso contrário, o refrigerante não retornará dessa forma ao resfriador de óleo e o sistema não funcionará corretamente.

Deve-se instalar apenas um número mínimo de válvulas de bloqueio SVA. Não permite-se nenhuma válvula solenoide dependente de pressão.

Recomenda-se a instalação de um visor de niível no tubo de retorno.

Assim, mantem-se a temperatura do óleo no nível correto.

A ORV mantem a temperatura do óleo dentro dos limites definidos por seu elemento termostático.

Se a temperatura do óleo subir, todo o óleo retornará ao resfriador de óleo. Se estiver muito baixa, desvia-se todo o fluxo de óleo, mantendo assim a temperatura em um nível aceitável e ajustado anteriormente.

Controle de diferencial de pressão

Durante o funcionamento normal do compressor de refrigeração, o óleo circula pela bomba de óleo.

A fase mais crítica é durante a inicialização.

Além disso, é vital que haja um rápido aumento da pressão de óleo caso contrário o compressor pode ser danificado.

Assim, existem duas maneiras básicas de aumentar rapidamente a pressão diferencial do óleo no compressor de refrigeração.

A primeira é usar uma bomba de óleo externa e a segunda é instalar uma válvula de controle na linha de descarga do compressor após o separador de óleo.

Para o último método é necessário então verificar se o fabricante do compressor permite alguns segundos de operação a seco.

Normalmente isso é possível para compressores de parafuso com rolamentos de esfera, mas não é possível para aqueles com rolamentos deslizantes.

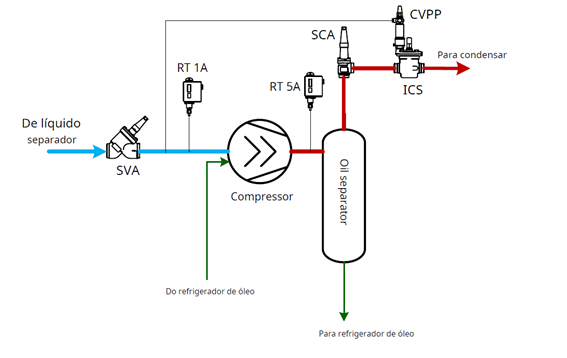

Nesta aplicação, usamos uma válvula servo operada ICS completo com piloto diferencial CVPP.

Conecta-se a linha piloto da válvula CVPP à linha de sucção. A ICS fecha quando o compressor se inicia.

Como a tubulação entre o compressor e a válvula é muito curta, a pressão de descarga aumenta rapidamente.

Requer muito pouco tempo antes que a válvula se abra totalmente e o compressor funciona em condições normais.

A principal vantagem desta solução é sua flexibilidade já que assim a pressão diferencial pode ser reajustada no local e usando outros pilotos a ICS também pode atender aplicações em locais com temperatura ambiente muito baixa.

Um ponto de ajuste excessivamente alto na válvula de pressão diferencial CVPP não resultara em nenhum benefício da temperatura de condensação mais baixa uma vez que o compressor precisará fornecer a pressão de descarga necessária para abrir a válvula piloto.

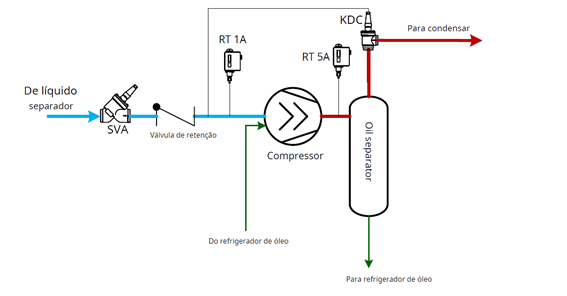

Controle de pressão diferencial de óleo com KDC

O princípio de operação por exemplo, nesse caso é o mesmo que a anterior.

A válvula do compressor multifuncional KDC abre quando a diferença de pressão entre a linha de descarga e a linha de sucção excede o valor da configuração e ao mesmo tempo a pressão no separador de óleo é maior que a pressão de condensação.

No entanto, o KDC também tem algumas limitações.

A válvula não é ajustável e há um número limitado de configurações de pressão diferencial disponíveis, sendo necessário assim ter uma válvula de retenção na linha de sucção.

Se esta válvula de retenção não estiver presente, pode haver então um grande fluxo reverso através do compressor do separador de óleo.

Não permite-se ter válvula de retenção entre o compressor e o separador de óleo, caso contrário, pode demorar muito para o KDC fechar.

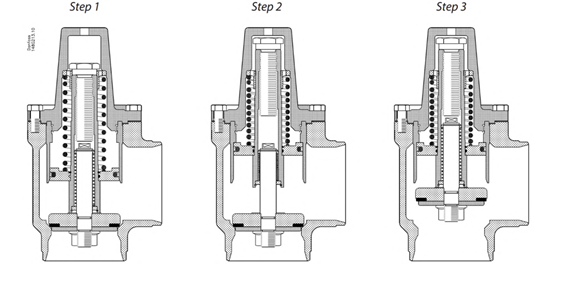

A válvula do compressor multifuncional, KDC, tem duas funções principais:

Função de controle de pressão:

A válvula KDC é uma válvula de controle de pressão, ela controla dessa forma a pressão de descarga do compressor para garantir um rápido aumento da pressão e da pressão de óleo.

Função da válvula de retenção:

A válvula também garante contra fluxo reverso quando o cone está inicialmente na posição fechada, etapa 1, e a pressão diferencial através do cone aumenta.

A pressão no cone está conectada a pressão de sucção. A válvula permanece fechada quando a válvula se move para a etapa 2.

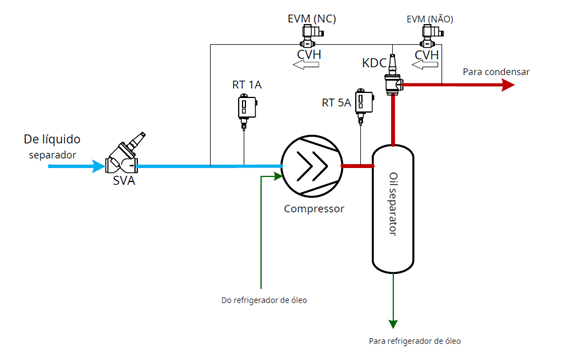

Controle de pressão diferencial de óleo com pilotos KDC e EVM

Quando não houver possibilidade de instalação de válvula de retenção na linha e sucção ou houver válvula de retenção na linha entre o compressor e o separador de óleo, é possível então utilizar a válvula KDC equipada com válvulas piloto solenoide tipo EVM.

Esta solução minimiza a queda de pressão na linha de sucção em comparação com a solução mostrada na imagem.

Instalam-se esses pilotos EVM em linhas externas usando corpos CVH, conforme a ilustração.

O piloto solenoide EVM conectado a linha de sucção é uma válvula solenoide normalmente fechada e o EVM conectado a pressão de condensação é uma válvula solenoide normalmente aberta.

Durante a inicialização do compressor o sistema funciona como no exemplo anterior.

Quando o compressor para a válvula normal fechada permanece fechada e a normalmente aberta abre.

Isso equaliza a pressão sobre a mola KDC e ela fecha.

Observe a direção de instalação das válvulas e pilotos.

Sistemas de recuperação de óleo

Os compressores dos sistemas de refrigeração industrial são geralmente os únicos componentes que requerem lubrificação com óleo. Portanto, a função do separador de óleo do compressor é evitar que o óleo lubrificante passe para o sistema de refrigeração.

No entanto, pode-se transportar o óleo através do separador de óleo para o sistema de refrigeração e frequentemente se acumula no lado de baixa pressão em separadores e evaporadores de líquido, diminuindo a sua eficiência.

Se transportar muito óleo do compressor para o sistema, se reduzir a quantidade de óleo no compressor.

Existe o risco de o nível de óleo cair abaixo do limite mínimo definido pelo fabricante do compressor.

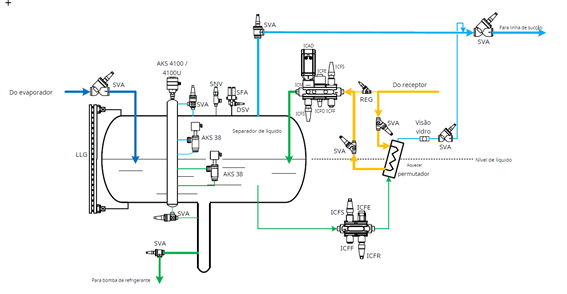

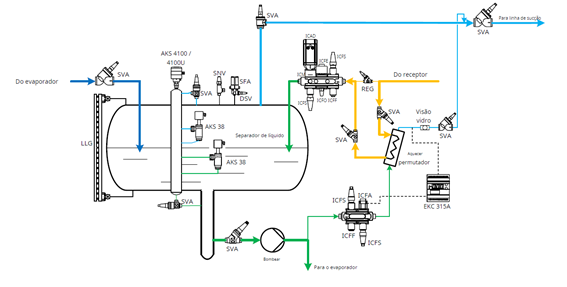

Os sistemas de retorno de óleo são usados principalmente em conjunto com refrigerantes que podem ser misturados com o óleo, por exemplo sistemas de HFC e HCFC.

Usam-se os retificadores de óleo para refrigerantes que se misturam com óleo.

A mistura de óleo e refrigerante líquido é drenada do separador de líquido e aquecida pelo líquido quente do condensador em um trocador de calor.

Separam-se o óleo e o refrigerante por evaporação do refrigerante, para que o óleo possa ser recuperado.

O sistema de retorno de óleo pode, portanto, ter duas funções:

- Remover o óleo do lado de baixa pressão

- alimentar o óleo de volta ao compressor.

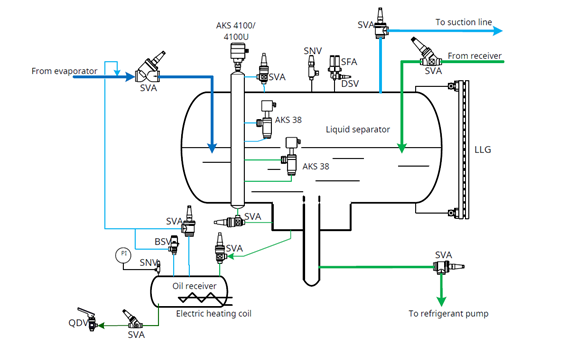

Drenagem de óleo em sistemas de amônia

Em sistemas de amônia, usa-se óleo imiscível.

Como o óleo é mais pesado que a amônia líquida, ele permanece no fundo do separador de líquido e não pode retornar ao compressor pela linha de sucção.

Portanto, o óleo em sistemas de amônia é normalmente drenado do separador de líquido para um receptor de óleo. Isso facilita a separação do óleo da amônia.

Primeiro, verifique se os ventiladores estão operando na área de onde o óleo é drenado.

Antes de drenar o óleo, feche a válvula de bloqueio do separador para o reservatório de óleo.

Ligue a serpentina de aquecimento elétrico para aquecer o óleo.

Deixe o líquido de amônia no reservatório de óleo ferver para a linha de retorno úmida, antes de drenar o óleo. A válvula a montante da válvula QDV quando todo o óleo tiver sido drenado.

No momento que a SVA entre o QDV e o receptor de óleo estiver fechado, reabra o QDV para tempo suficiente para permitir que qualquer líquido preso seja drenado.

Quando o óleo tiver sido drenado, reabra a SVA entre o separador e o coletor de óleo e o SVA entre o coletor de óleo e a linha de sucção.

No momento em que a amônia no reservatório de óleo tiver fervido, a válvula de corte SVA entre o reservatório de óleo e a linha de retorno úmido se fecha.

Meça e anote a quantidade de óleo drenado.

Certifique-se de que o óleo pode ser drenado para um balde ou vaso antes de abrir a válvula de drenagem.

Certifique-se de que a pressão no reservatório de óleo está acima da pressão atmosférica.

Abra a válvula de bloqueio a montando da válvula QDV aproximadamente uma volta. Em seguida, pressione lentamente a alça da válvula de drenagem de óleo de fechamento rápido QDV.

Não bloqueie mecanicamente a alça do QDV na posição aberta. Se a taxa de drenagem de óleo não for satisfatória, ajuste o grau de abertura da válvula SVA a montante da válvula QDV de acordo.

No entanto, é extremamente importante estar ciente de que qualquer óleo proveniente do lado de baixa pressão do sistema de resfriamento de amônia geralmente é usado para uso posterior com compressor e deve ser descartado.

Deve-se manter as precauções necessárias durante a drenagem do óleo da amônia para evitar a drenagem de grandes quantidades de amônia.

Deve-se usar o equipamento de segurança ao drenar o óleo do receptor.

Drenagem de sistema de óleo fluorados e sistemas de CO2

Em sistemas fluorados e de CO2, óleo miscível é o usado, principalmente.

Em um sistema de expansão direta, a recuperação de óleo não é um problema, pois o óleo retorna na linha de sucção, desde que as boas práticas da tubulação como declives e velocidade sejam devidamente seguidas no projeto e construção.

O refrigerante de baixa pressão é aquecido pelo refrigerante líquida de alta pressão e evapora.

O gás refrigerante evaporado misturado com óleo retorna para a linha de sucção.

Retira-se o refrigerante do separador de líquido durante o trabalho.

No entanto, em sistemas inundados, a recuperação de óleo requer o uso de um retificador de óleo, pois o óleo se acumula no separador de baixa pressão. Um retificador de óleo é um pequeno trocador de calor que evapora parte do líquido refrigerante, retornando o óleo para um coletor.

O calor para o processo de evaporação é geralmente fornecido pelo líquido para o dispositivo de expansão, tornando o retificador de óleo neutro na questão de energia.

A válvula reguladora ICFR na linha de mistura de óleo e refrigerante é ajustada de forma que não haja gotas de líquido no visor, para garantir o superaquecimento da mistura de óleo e refrigerante.

Loja Virtual

Loja Virtual