MANUTENÇÃO NO CENÁRIO INDUSTRIAL: A EVOLUÇÃO.

Assunto da nossa aula de hoje: A Revolução Industrial e o Aparecimento das Primeiras Máquinas

Para ver mais conteúdos como esse, acesse nossos Cursos Certificados Vaportec.

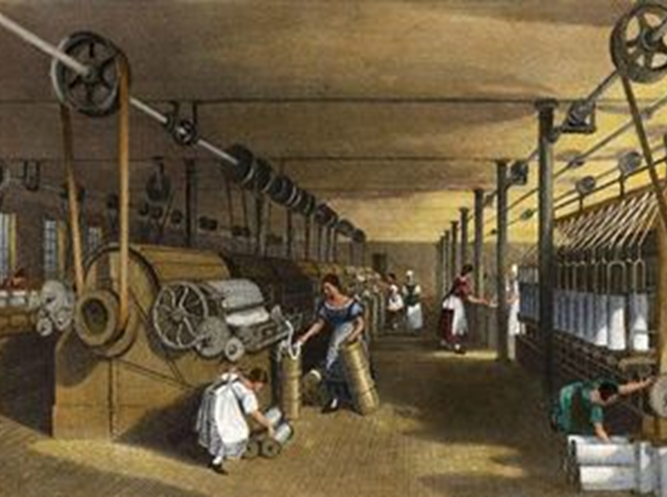

Antes da revolução industrial, praticamente toda a produção de bens era artesanal.

Então, não haviam máquina para produção seriada.

O ofício do artesão era um conhecimento passado principalmente de pai para filho.

Como haviam poucas pessoas habilitadas e não haviam máquinas, a manufatura era então cara e demorada.

Na pré-revolução industrial, nas unidades fabris, o desafio era a geração de energia.

Normalmente a energia vinha de uma central.

Dessa forma acionava as máquinas através de eixos e polias.

Por sua vez estas centrais moviam-se por vento em rodas d’água.

Então, a única manutenção que havia nesta época era a lubrificação.

Feita com banha dos pontos móveis para se evitar o desgaste a curto prazo.

Em meados do século XVIII, as máquinas a vapor surgiram então como fontes geradoras de energia mecânica.

Os operadores, eram assim responsáveis pela condução e manutenção das máquinas.

Aliás, não existia o setor responsável por reparos, como substituição de peças gastas e lubrificação.

Quando as falhas eram graves, o reparo era feito então pelo operador junto com o fabricante.

O Surgimento dos Primeiros Técnicos de Manutenção

Com o passar do tempo algumas pessoas foram adquirindo maior conhecimento do funcionamento das máquinas.

Acionavam-se estes operadores para auxiliar outros colegas.

Quando eram necessários reparos.

Aliás, a função principal dessas pessoas era produzir, manutenção era atividade secundária.

Porém já se percebia a necessidade de uma equipe com maior conhecimento para a manutenção adequada dos equipamentos.

Por isso, os primeiros profissionais de manutenção eram subordinados à produção.

As primeiras oficinas apareceram então junto às caldeiras de vapor.

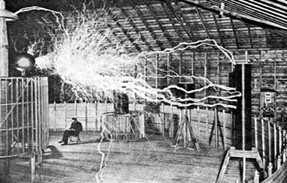

O Advento da Eletricidade e o Surgimento da Manutenção Elétrica

Com a chamada “Segunda Revolução Industrial” (1850 a 1945) veio o surgimento da eletricidade.

Usada principalmente como fonte de energia nos meios industriais.

Com ela surgem então os primeiros motores elétricos.

Unidades geradoras de energia mecânica, menores que as movidas a vapor.

Essa característica possibilitou a descentralização.

Como possibilidade instalam-se então em vários pontos da fábrica.

Assim, surgiram as instalações elétricas substituindo as polias e correias.

Dessa forma possibilitando a montagem de layouts mais otimizados.

Com o surgimento da eletricidade, vieram então os motores elétricos.

Que são unidades geradoras de energia mecânica, menores que as movida a vapor.

Além disso eram descentralizadas.

Dessa forma podiam ser instaladas em vários pontos da fábrica.

Surgiram então as instalações elétricas substituindo as polias e correias.

Com o tempo de uso essas instalações necessitaram de reparos.

Primeiramente foram conduzidos pelas equipes das próprias distribuidoras de energia.

Pessoas com conhecimento em elétrica começaram a ser incorporadas às equipes de manutenção nas empresas.

O Surgimento da Manutenção Corretiva

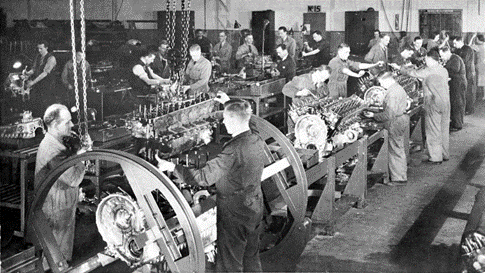

Ao final da primeira guerra mundial, surgiram equipes de manutenção em quase todas as unidades fabris.

Assim, essas equipes realizavam reparos em máquinas.

Sempre após quebra de peças, ou paradas do equipamento por falha.

Assim surgiu a manutenção corretiva, conforme conhecemos hoje.

Aliás, essa ideia de manutenção durou até o final da década de 30.

Com o início da segunda guerra, surgiu a necessidade do aumento de produção e cumprimento de metas.

Dessa forma veio a percepção de que alguns equipamentos não podem apresentar falha durante sua utilização.

Uma herança da guerra, foi a alteração no comportamento dos administradores da indústria.

Além disso, eles começaram a forçar as equipes de manutenção a evitar e prevenir a ocorrência de falhas.

Principalmente nos equipamentos mais importantes.

A indústria aeronáutica, então evolui.

Dessa forma desenvolve ferramentas e métodos para garantir que um avião voaria um determinado período sem apresentar falhas.

Estes métodos e técnicas de trabalho desenvolveram o conceito de manutenção preventiva que conhecemos hoje.

Assim como a manutenção preventiva, a manutenção preditiva também nasceu dentro da indústria aeronáutica.

Porém mais tarde, na década de 60.

A manutenção preditiva trata do monitoramento de equipamentos.

Através da utilização de instrumentos de medição com softwares especiais.

A Evolução do Conceito de Manutenção

O conceito de manutenção mudou com o passar dos anos.

Sob o ponto de vista gerencial das empresas, passou de mal necessário para setor estratégico.

A administração da manutenção, antes era empírica.

Baseada no conhecimento da rotina.

Mas, passa a ser estruturada sobre estudos sobre as melhores técnicas de gestão e execução.

Houve o surgimento dos computadores e após os softwares de gestão de manutenção.

Eles permitiram a elaboração de relatórios e gráficos de controle.

Assim se pode mapear a manutenção com mais agilidade através de seus índices.

Atualmente, o termômetro dos setores de manutenção são suas metas.

Além disso, o quanto se está perto ou longe delas.

Temos a programação, o planejamento e o controle de manutenção.

Realizado através de indicadores específicos.

CONCEITOS EMPREGADOS NA MANUTENÇÃO

Explicamos sobre isso e muito mais em nossos Cursos Vaportec.

Conceituando a função Manutenção

Enquanto setor, é um prestador de serviços.

Dessa forma zela pela permanência das condições preestabelecidas de instalações e equipamentos.

Um conjunto de medidas ou ações que permitem conservar ou restabelecer um sistema em seu estado de funcionamento; (Larousse)

É uma função empresarial. Visa o controle de todas as instalações.

Assim como o conjunto de revisões e reparos necessários para garantir o bom funcionamento das instalações produtivas; (OCDE 1969)

Manutenabilidade é a probabilidade que um item avariado possa ser colocado novamente em seu estado operacional, em período de tempo pré-definido, quando a manutenção é realizadas em condições determinadas, sendo executada com os meios e procedimentos estabelecidos. (Dicionário de Termos de Manutenção – ABRAMAN);

Níveis de Manutenção

Manutenção Nível 1

Ações simples. Das quais se habilita o profissional com treinamento rápido.

Como por exemplo, reaperto de parafusos, complementação de água em radiadores, limpeza técnica, etc.

Manutenção Nível 2

Manutenções básicas.

Executadas por profissionais qualificados. Usando procedimentos detalhados.

Como por exemplo:

- troca de óleo em redutores

- inspeções de rota

- lubrificação de mancais e partes móveis

Manutenção Nível 3

Trabalhos mais complexos.

Que devem ser executados por profissionais técnicos qualificados.

Usando procedimentos detalhados.

Como por exemplo, alinhamento de bombas, ajustes mecânicos, trabalhos com alta tensão, etc.

Manutenção Nível 4

Trabalhos que exigem domínio de uma técnica ou de uma tecnologia.

É desenvolvida por equipe técnica especializada.

Podemos citar por exemplo, manutenção preditiva, balanceamento, termografia em painéis elétricos, etc.

Manutenção Nível 5

Trabalhos que exigem conhecimento do fabricante do equipamento.

Ou então, do representante autorizado.

Por exemplo, upgrade de máquinas, download de softwares para CLP, etc.

A diferença entre Falha e Defeito

Defeito:

Alteração das condições de um item, máquina ou sistema operacional.

Suficiente para que sua função normal, não seja satisfatória.

Um defeito, não torna a máquina indisponível.

Não é uma falha.

Porém se não for tratado, levará ao estágio de falha.

Como uma corrente de transmissão frouxa, por exemplo.

Falha

Equivale ao termo Avaria.

É a perda da capacidade de um item, para realizar sua função específica.

Diminuição de capacidade de uma peça, máquina ou equipamento, de desempenhar durante um determinado período, até a reparação.

A falha leva a máquina a indisponibilidade.

Uma correia rompida é uma falha, por exemplo.

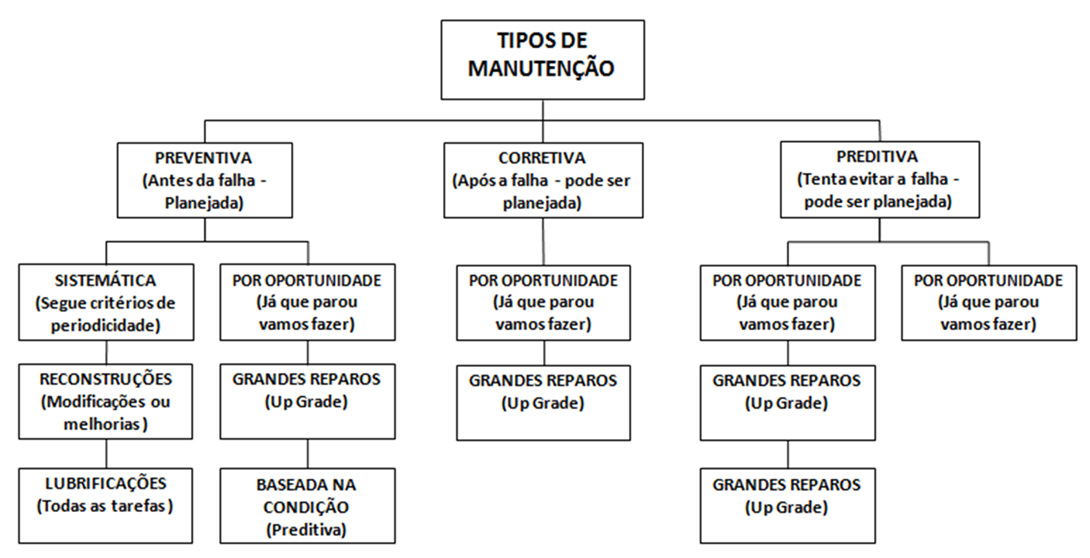

Os tipos de Manutenção

Manutenção Corretiva emergencial

Realizada em máquinas e equipamentos, que estejam em falha.

Impedidas assim de executar sua função principal, nesse caso não será planejada.

Manutenção corretiva programada

Atuação no defeito.

Quando se realiza a manutenção programada, se aguarda o melhor momento para interromper o funcionamento da máquina.

Sendo possível organizar as peças, ferramentas e mão de obra necessária para o reparo.

Também pode ser chamada de Manutenção Baseada na Condição.

Manutenção Preventiva

Todo o trabalho realizado em máquinas e equipamentos, que estejam em condições operacionais normais.

Dessa forma sistemático, através de um parâmetro de controle.

Seja por tempo (mensal, bimestral, anual, etc.), ciclos, Km percorrido ou qualquer outra variável.

Normalmente são geradas por um sistema informatizado.

Erroneamente se utiliza o conceito de parada preventiva, quando se interrompe o funcionamento de uma máquina.

Para intervenção da manutenção, com data pré-determinada através de um cronograma.

Onde são executadas as ordens de serviço de preventiva sistemática, de manutenção corretiva programada e de análise preditiva.

Isto é, parada programada.

Como foi mencionado no módulo 1, é baseada no monitoramento das condições dos equipamentos.

Através de instrumentos e softwares específicos.

Eles mapeiam as condições da máquina através de parâmetros operacionais e sua degradação.

Com base nos dados coletados através dos equipamentos, são emitidos relatórios com “alarmes”.

Para situações de equipamentos que estejam saindo de sua zona de estabilidade.

Geralmente os grupos de monitoramento preditivo, classificam esses desvios em mais ou menos graves.

De acordo com range previamente estabelecido.

Conforme o grau de urgência a anomalia pode ser tratada em uma parada emergencial ou programada;

A Revisão dentro da Prevenção de Manutenção

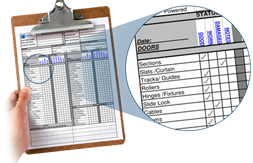

Ainda dentro da técnicas de manutenção sistemática, temos os planos de inspeção periódica.

Normalmente, envolvem checklists padrão.

Que são utilizados para inspeções com equipamentos em carga, para levantamento de defeitos.

Esses serão tratados em paradas programas, através de ordens de manutenção corretiva.

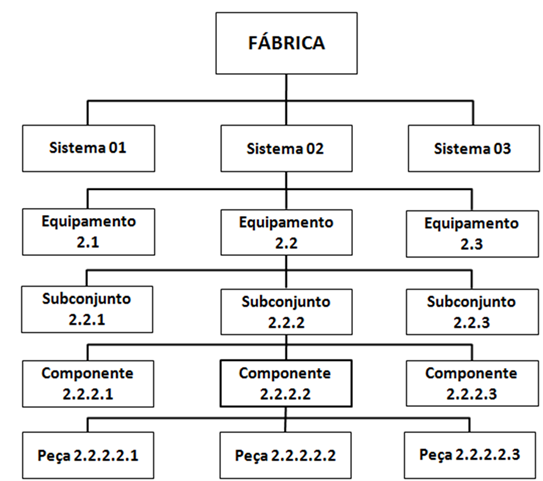

A diferença entre peça, componente, subconjunto, equipamento e sistema

Peça

Parte elementar da máquina, equipamento ou subconjunto, parte indivisa.

Elementos, que fazem parte de um acionamento mecânico, ou de um painel de distribuição elétrico, ou acionamento elétrico de máquinas e equipamentos.

Correia

Rolamento

Fusíveis

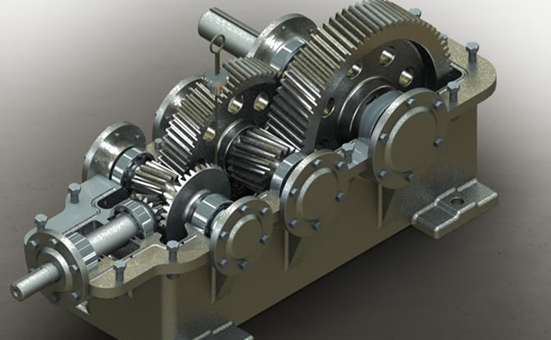

Componente

Unidade essencial ao funcionamento de uma atividade mecânica, elétrica ou de natureza física.

Geralmente não é funcional por si, mas conjugado a outros cria potencial de realizar trabalho.

Composto de várias peças.

Redutor mecânico

Motor à explosão

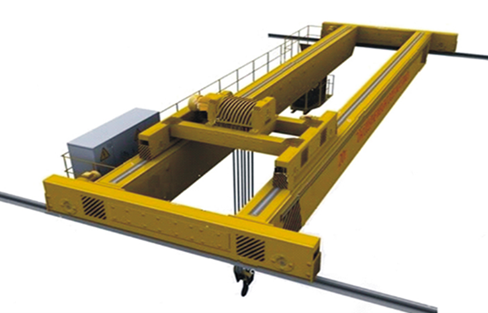

Subconjunto

É o agrupamento lógico componentes e peças, de maneira a executar função em um equipamento.

Por exemplo, o subconjunto de levantamento de peso de uma ponte: caixa de redução, acoplamentos, cabos de aço, etc.

Sistema

Também chamado de máquina.

É o agrupamento de equipamentos necessários para desempenhar uma função dentro da planta fabril.

Uma planta fabril é formada por vários sistemas.

Como por exemplo, água de refrigeração, vapor, ar comprimido, etc.

Extrusora/Recicladora

Caldeira

Fábrica

Agrupamento de sistemas funcionando de maneira a produzir algo.

Quer saber mais sobre conteúdos assim?

Temos diversos Cursos da Vaportec que podem ajudar você a crescer na sua carreira.

São profissionais experientes na área que montaram materiais de qualidade.

Clique aqui para se cadastrar nossa plataforma.

Aliás, você também pode continuar seus estudos lendo nosso e-book sobre Manutenção Industrial

Clique aqui para baixar, gratuitamente.

Estamos à disposição.

Um abraço

Loja Virtual

Loja Virtual